和平压力管道相控阵探伤检测价格

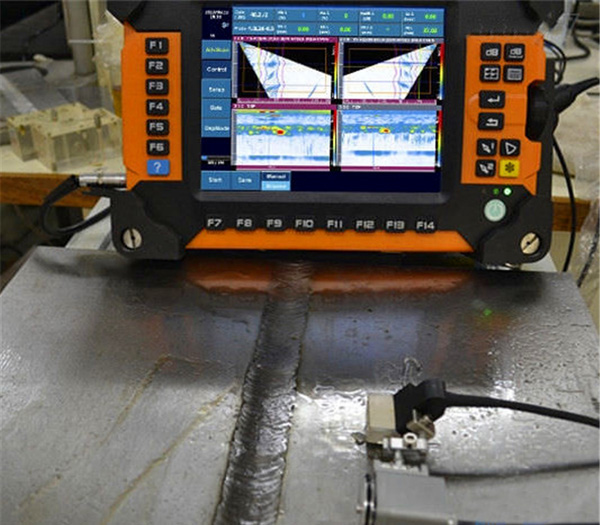

相控阵超声检测技术是一种无损检测技术,能对物品的质量、性能、内部缺陷进行检测,被广泛地应用于工业、医疗、路桥、成品检测等领域,该技术的数据图像处理功能与缺陷识别功能非常好,超声相控阵全聚焦成像算法可用于压力管道缺陷的定量化检测,我们采用相控阵超声数据图像处理与缺陷识别技术,能够准确检测出工件内缺陷的位置以及深度,探伤人员可根据检测结果,判断工件的整体质量,制定缺陷处理措施,为工件的有效应用夯实基础。

我公司可根据客户需求对压力管道、热力管道进行相控阵探伤检测,合格后出具正规探伤报告!

在线订购检测服务

压力管道相控阵探伤检测介绍

管道在现代生活中有着广泛的应用,如压力管道、热力管道、输出管道等。由于其内部结构的复杂性和材料的特殊性,传统的检测方法往往难以满足检测需求。而压力管道相控阵列探伤作为一种新型的检测技术,具有高精度、高分辨率、非侵入式等优点,可以对管道内部快速、无损的检测。

压力管道相控阵列探伤的基本原理是利用超声波在材料中的传播特性,通过对超声波的反射、折射和散射等现象进行分析,实现对材料内部结构的检测和成像。其核心是相控阵列探头,它由一组超声换能器组成,可以通过控制每个换能器的相位和振幅来调节超声波的传播方向和强度。在检测过程中,相控阵列探头将产生一系列聚焦深度不同的超声波束,通过对每个超声波束的接收和处理,可以得到材料内部不同深度的图像。

相控阵探伤优势

阵列结构:阵列结构是相控阵列技术的核心部件之一,其设计和制造质量直接关系到整个系统的性能。在钢管相控阵列技术中,阵列结构通常采用圆柱形设计,以适应钢管的检测需求。同时,为了提高系统的分辨率和成像质量,我们还对阵列结构进行精细设计和优化。

信号输入与输出:信号输入与输出是钢管相控阵列技术的另一个关键环节。为了获得高质量的图像数据,对信号进行精确控制和采集。同时,提高了系统的稳定性和可靠性,要对信号处理算法进行优化和调试。

电路设计:电路设计是钢管相控阵列技术的另一个关键技术之一。实现高精度、高分辨率的成像效果,采用先进的电路设计和制造技术。同时,降低系统的功耗和体积,还需要对电路进行优化和集成。

相控阵检测流程

(1)工件信息:检测执行标准、施工单位名称、工程名称及编号、焊口号、焊接方法、热处理状态、表面状态、检测时机、直径、壁厚、材质、焊缝型式、坡口型式、坡口角度、钝边高度、检测部位、检测比例、技术等级、合格级别;

(2)缺陷信息:可能存在的缺陷类型及位置;

(3)探头及扇扫角度:单面双侧/双面单侧/双面双侧(例如:40°~75°左右分别或者同步扫查,必要时贴焊缝边缘扫查),单面单侧(例如:35°~65°、45°~75°,单侧扫查,注意TCG能否完成校准);

(4)灵敏度选择:依据标准执行;

(5)步进偏移计算:考虑底面(含热影响区)的一次波检测,可通过下式计算、也可通过仿真软件直接得出数值;

(6)最大扫查速度Vmax计算:考虑仪器脉冲重复频率下的匹配数值,≤计算值Vmax;

(7)向导:如实设置;考虑多通道设置;

(8)工件设置;如实设置;考虑多通道设置;

(9)校准:灵敏度、声速、楔块延迟、TCG、编码器;考虑多通道校准;

(10)闸门设置:2T后10mm;

(11)扫查设置:编码器、扫查区域等的详细设置;

(12)耦合通道设置:复制PA通道,选择0°纵波、灵敏度=B1 80%+6~10dB;

(13)扫查:注意扫查架安装、耦合、扫查速度、搭接(≥20mm,推荐设置50mm等具体数值);

(14)保存设置(保存数据):数据名严格对照焊口号,使检测结果具备可追溯性;

(15)评图:图谱质量把控、缺陷记录与评级;TOFD通道测高,必要时的RT/DR/MT/PT等检测技术的辅助验证;

(16)原始记录(评定表及记录表):如实填写,签字归档;

(17)图谱归档:归档、备份;

(18)报告出具:图谱、原始记录与报告内容唯一正确对应。

公司承接和平范围内输出管道、压力管道、热力管道的相控阵探伤检测,公司证件、设备、人员齐全,可以根据客户需求进行探伤检测,出具探伤报告!

上一篇:和平钢板相控阵探伤检测

下一篇:和平化工管道相控阵探伤检测